ضرورت نوآوری

نوآوری چگونه برای صنعت فولاد ایران سود ایجاد میکند؟

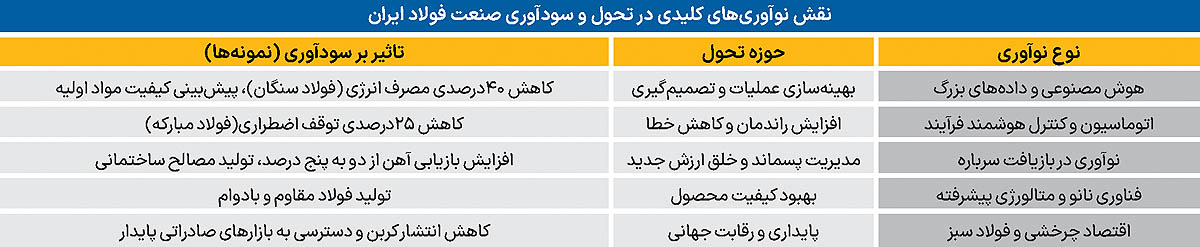

در این میان، نوآوری نه انتخاب، بلکه ضرورت استراتژیک برای حفظ رقابتپذیری، افزایش بهرهوری و تضمین سودآوری پایدار محسوب میشود. نوآوری در صنعت فولاد ایران در سه محور اصلی قابل بررسی است:

۱- نوآوریهای فرآیندی و عملیاتی: شامل بهینهسازی مصرف منابع، کاهش هزینههای تولید و افزایش کیفیت محصول.

۲- نوآوریهای دیجیتال و هوش مصنوعی: شامل هوشمندسازی فرآیندها، پیشبینی خطاها و مدیریت بهینه زنجیره تامین.

۳- نوآوریهای پایداری و اقتصاد چرخشی: شامل بازیافت پسماندها، تولید فولاد سبز و کاهش ردپای کربن.

این گزارش به تفصیل به بررسی چگونگی تاثیر این نوآوریها بر سودآوری و تحول در صنعت فولاد ایران میپردازد و نقش محوری بازیافت را در این تحول تبیین میکند.

بخش نخست: موتور محرک سودآوری

نوآوری بهطور مستقیم از طریق بهینهسازی فرآیندها، کاهش ضایعات و افزایش راندمان، به افزایش سود خالص شرکتهای فولادی کمک میکند. تحول ایجادشده از طریق نوآوری در این بخش، عمدتاً بر کارایی (Efficiency) و اثربخشی (Effectiveness) تولید متمرکز است.

۱- کاهش هزینههای تولید و مصرف انرژی: یکی از بزرگترین چالشهای صنعت فولاد ایران، مصرف بالای انرژی و هزینههای مرتبط با آن است. نوآوریهای فرآیندی و استفاده از فناوریهای جدید، راهکار اصلی برای مقابله با این چالش هستند.

بهینهسازی کورهها و فرآیندهای ذوب: استفاده از تکنولوژیهای پیشرفته در کورههای قوس الکتریکی (EAF) و کورههای بلند، نهتنها زمان ذوب را کاهش میدهد، بلکه مصرف برق و گاز را نیز بهطور چشمگیری پایین میآورد.

بازیابی حرارت اتلافی: نصب سیستمهای بازیابی حرارت از گازهای خروجی و استفاده مجدد از آن در فرآیندهای پیشگرمایش، باعث صرفهجویی قابلتوجهی در مصرف سوختهای فسیلی میشود. این نوع نوآوری، هزینههای عملیاتی را بهصورت مستقیم کاهش داده و حاشیه سود را تقویت میکند.

۲- افزایش بهرهوری و کیفیت محصول: نوآوری در متالورژی و کنترل کیفیت، به تولید محصولات با ارزش افزوده بالا منجر میشود.

فناوریهای نانو و متالورژی پیشرفته: با استفاده از این فناوریها، امکان تولید فولادهای آلیاژی خاص و محصولات با خواص فیزیکی و شیمیایی برتر (مانند مقاومت بالا در برابر خوردگی، سختی بیشتر و عمر طولانی) فراهم میشود. این محصولات با قیمت بالا در بازارهای داخلی و صادراتی عرضه میشوند و سودآوری را بهشدت افزایش میدهند.

اتوماسیون و کنترل فرآیند: سیستمهای اتوماسیون پیشرفته، دقت تولید را بالا برده و خطاهای انسانی را به حداقل میرسانند. این امر نهتنها کیفیت نهایی محصول را تضمین میکند، بلکه با کاهش محصولات نامنطبق (Off-spec) و ضایعات، بهطور مستقیم به افزایش سود کمک میکند.

بخش دوم: تحول دیجیتال و هوش مصنوعی

در عصر حاضر، نوآوریهای دیجیتال بهویژه هوش مصنوعی (AI) و دادههای بزرگ (Big Data)، مهمترین عامل تحول در صنعت فولاد ایران هستند. این ابزارها، صنعت را از فرآیند سنتی و واکنشی، به سیستم هوشمند و پیشبینانه تبدیل میکنند.

1- بهینهسازی مصرف انرژی با هوش مصنوعی: یکی از موفقترین نمونههای نوآوری دیجیتال در ایران، کاربرد هوش مصنوعی برای مدیریت انرژی است.

رصدخانه هوش مصنوعی و دیسپاچینگ هوشمند: در نمونههای داخلی مانند فولاد سنگان، راهاندازی سامانههای هوش مصنوعی برای مدیریت جریان انرژی، تا 40 درصد صرفهجویی در مصرف انرژی را به همراه داشته است. این میزان صرفهجویی در صنعت انرژیبر همانند فولاد، معادل میلیاردها تومان کاهش هزینه و افزایش سودآوری است.

2- پیشبینی خرابی و افزایش پایداری تولید: الگوریتمهای یادگیری ماشین میتوانند دادههای حسگرهای تجهیزات را تحلیل کرده و خرابیهای احتمالی را پیشبینی کنند.

پایش هوشمند تجهیزات: در شرکتهایی همانند فولاد مبارکه، پایش هوشمند تجهیزات نورد گرم با استفاده از یادگیری ماشین، توانسته است توقف اضطراری را تا 25 درصد کاهش دهد. کاهش توقف اضطراری به معنای افزایش زمان کارکرد مفید (Uptime)، تولید پایدار، کاهش هزینههای تعمیر و نگهداری (Maintenance) و در نتیجه افزایش چشمگیر سود عملیاتی است.

کنترل کیفیت هوشمند: هوش مصنوعی میتواند با پیشبینی کیفیت مواد اولیه (مانند آهن اسفنجی در فولاد شادگان) و هشدار زودهنگام، از تولید محصولات با کیفیت پایین و خسارتهای مالی جلوگیری کند.

3- مدیریت منابع انسانی و زنجیره تامین: اتوماسیون و هوش مصنوعی، فشار ناشی از نیروی انسانی مازاد را کاهش داده و مدیریت زنجیره تامین را بهینه میکنند.

افزایش بهرهوری نیروی کار: با واگذاری وظایف تکراری و پرخطر به سیستمهای خودکار، نیروی انسانی به سمت فعالیتهای با ارزش افزوده بالاتر هدایت میشود.

مدیریت هوشمند زنجیره تامین: تحلیل دادههای بزرگ در سراسر زنجیره تامین، امکان مدیریت دقیق موجودی، کاهش هزینههای انبارداری و بهینهسازی حملونقل را فراهم میکند.

بخش سوم: نوآوری در بازیافت و اقتصاد چرخشی

یکی از مهمترین حوزههایی که نوآوری میتواند تحول و سودآوری مضاعفی برای صنعت فولاد ایران ایجاد کند، مقوله بازیافت و پیادهسازی نظام اقتصاد چرخشی (Circular Economy) است. در این رویکرد، پسماندها و محصولات جانبی فرآیند تولید، نه بهعنوان معضل زیستمحیطی و هزینه، بلکه بهعنوان منبع ثانویه و فرصت درآمدزایی دیده میشوند.

1- بازیافت سرباره: تبدیل تهدید به فرصت سودآور: سرباره فولادسازی (Slag)، پسماند اصلی کورههای قوس الکتریک (EAF)، تا سالها معضل بزرگ صنعت فولاد ایران بود که انباشت آن، هزینههای دفع و مشکلات زیستمحیطی فراوانی را به همراه داشت. نوآوری در فرآوری سرباره، این وضع را کاملاً تغییر داده است.

الف) افزایش بازیابی آهن: شرکتهای دانشبنیان ایرانی با ابداع روشهای فرآوری جدید، موفق شدهاند میزان بازیابی آهن از سرباره را بهطور قابلملاحظهای افزایش دهند. بهطور معمول، میزان بازیابی آهن از سرباره حدود دو درصد است، اما با نوآوریهای گذشته، این میزان در مقیاس صنعتی تا پنج درصد افزایش یافته است. هر درصد افزایش در بازیابی آهن، به معنای تزریق مجدد میلیونها تن آهن به چرخه تولید و صرفهجویی در خرید مواد اولیه گرانقیمت است که مستقیماً سودآوری را افزایش میدهد.

ب) خلق محصولات جانبی با ارزش افزوده: نوآوری در بازیافت سرباره، کاربردهای جدیدی برای این پسماند ایجاد کرده است.

جایگزین کلینکر در سیمانسازی: سرباره کوره بلند (Blast Furnace Slag) میتواند بهعنوان جایگزین کلینکر در تولید سیمان استفاده شود. این امر نهتنها منبع درآمد جدید برای شرکتهای فولادی ایجاد میکند، بلکه به صنعت سیمان در کاهش انتشار کربن و هزینههای تولید کمک میکند.

مصالح راهسازی و ساختمانی: سرباره فولادسازی بهعنوان سنگدانه در زیرسازی جادهها، بتن و آسفالت به کار میرود. این فروش پسماند، هزینههای دفع را به درآمد تبدیل کرده و سودآوری را بهبود میبخشد.

2- فولاد سبز و رقابت جهانی: نوآوری در بازیافت و اقتصاد چرخشی، صنعت فولاد ایران را به سمت تولید فولاد سبز (Green Steel) سوق میدهد. در بازارهای جهانی، تقاضا برای فولاد کمکربن و محصولات پایدار در حال افزایش است و در آینده نزدیک، فولادی که با روشهای سنتی و آلاینده تولید شده باشد، با تعرفههای سنگین و محدودیتهای صادراتی مواجه میشود.

مزیت رقابتی: شرکتهایی که با نوآوری در بازیافت و کاهش مصرف انرژی، ردپای کربن را کاهش دهند، میتوانند به بازارهای بینالمللی فولاد سبز دست پیدا کنند و از مزیت رقابتی و قیمتگذاری بالاتر برای محصولات پایدار بهرهمند شوند. به نقل از مدیران ارشد صنعت، «سرمایهگذاری در حوزه هوش مصنوعی و دیجیتالسازی معدن و فولاد، هزینه نیست، بلکه سرمایهگذاری استراتژیک برای آینده کشورمان است». این دیدگاه نشاندهنده درک عمیق از نقش نوآوری بهعنوان ابزاری برای تضمین بقا و رشد در عرصه جهانی است.

چشمانداز آینده

نوآوری در صنعت فولاد ایران، اهرمی چندوجهی است که همزمان به سه هدف کلیدی «کاهش هزینهها (از طریق بهینهسازی انرژی و فرآیند)»، «افزایش درآمد (از طریق محصولات با ارزش افزوده و بازیافت پسماند)» و «تضمین پایداری (از طریق فولاد سبز و اقتصاد چرخشی)» دست مییابد.

تحول ایجادشده در این صنعت، گذار از مدل تولید خطی (استخراج، تولید، دفع) به مدل چرخشی و هوشمند است. هوش مصنوعی، اتوماسیون و فناوریهای بازیافت، پاشنههای آشیل سنتی صنعت (مانند مصرف انرژی بالا و پسماندهای زیستمحیطی) را به مزیتهای رقابتی تبدیل کردهاند. برای تحقق کامل این ظرفیت سودآوری، صنعت فولاد ایران باید بر یکپارچهسازی نوآوریها در کل زنجیره تولید، از معدن تا محصول نهایی، تمرکز کند. حمایت از شرکتهای دانشبنیان فعال در حوزه فرآوری سرباره و توسعه زیرساختهای دیجیتال، تضمینکننده این مسیر تحولآفرین است. درنهایت، نوآوری، کلید بقا، رشد و تثبیت جایگاه ایران در بازار جهانی فولاد در دهههای آینده است.

* نویسنده نشریه